氮化铝陶瓷在汽车工业中的优势

汽车行业不断寻求材料的进步,以提高车辆的性能、效率和寿命。一个这样的进步是氮化铝(AlN)陶瓷的利用。氮化铝陶瓷以其卓越的导热性、电绝缘性能和机械强度而闻名,它提供了一些好处,可以满足现代汽车应用的严格要求。

卓越的导热性

氮化铝陶瓷的突出性能之一是其高导热性,通常约为170-200W/mK。这使得AlN陶瓷非常适合需要高效散热的应用。在汽车发动机和电力电子设备中,管理热量对于保持性能和防止过热至关重要。氮化铝将热量从关键部件上传导出去的能力有助于延长其寿命并提高可靠性。例如,在电动汽车(EV)中,AlN陶瓷被用于电源模块和电子控制单元(ECU),以管理产生的大量热量,确保稳定运行并提高车辆的整体效率。

卓越的电绝缘

氮化铝陶瓷除了具有导热性外,还具有优异的电绝缘性能。这种高导热性和电绝缘的双重特性在汽车电子产品中特别有价值,在汽车电子设备中,在不影响电完整性的情况下管理热量是至关重要的。AlN陶瓷用于制造电子电路基板,这需要能够承受高温同时提供可靠电绝缘的材料。这使得它们在生产用于各种汽车应用的高功率半导体和集成电路时不可或缺,包括高级驾驶员辅助系统(ADAS)和信息娱乐系统。

机械强度和耐久性

氮化铝陶瓷表现出显著的机械强度和耐用性,这在汽车应用的典型恶劣环境中是至关重要的。它们的高断裂韧性、耐磨性和抗热震性使其适用于经历极端条件的部件。例如,AlN陶瓷用于发动机舱内的传感器和执行器,它们必须在不退化的情况下承受高温、振动和机械应力。这种坚固性确保了长期性能和可靠性,减少了频繁更换和维护的需要。

轻量级属性

汽车行业不断努力减轻车辆重量,以提高燃油效率和性能。氮化铝陶瓷由于与传统金属材料相比密度相对较低而有助于实现这一目标。在散热器、电子基板和结构部件等部件中使用AlN陶瓷有助于减轻车辆的整体重量。这种重量减轻可以提高加速度、操控性和燃油效率,与行业朝着更可持续、更节能的汽车方向发展相一致。

化学稳定性和耐腐蚀性

氮化铝陶瓷具有化学稳定性,并表现出优异的耐腐蚀性和抗氧化性。这种特性对于暴露在各种化学品、燃料和环境条件下的汽车部件至关重要。例如,AlN陶瓷用于排气系统和传感器,在这些系统和传感器中,它们会遇到腐蚀性气体和高温。它们的化学稳定性确保这些部件随着时间的推移保持其完整性和性能,有助于车辆的整体耐用性和可靠性。

在动力传动系统和电子领域的应用

氮化铝陶瓷的集成使现代汽车的动力系统和电子系统受益匪浅。在动力总成中,AlN陶瓷用于热管理系统和高性能轴承等部件。这些应用利用材料的热性能和机械性能来提高效率并减少磨损。

在汽车电子领域,AlN陶瓷是电动汽车和混合动力汽车电源模块开发不可或缺的一部分。该材料在提供电绝缘的同时有效散热的能力对于这些模块在高功率负载下的可靠操作至关重要。此外,氮化铝用于微机电系统(MEMS)传感器的基板,在车辆安全和性能监测中发挥着至关重要的作用。

提高电动汽车性能

电动汽车的兴起凸显了先进材料在提高汽车性能方面的重要性。氮化铝陶瓷在解决与电动汽车电池和电力电子相关的热管理挑战方面至关重要。高效散热对于保持电池健康和优化性能至关重要。AlN陶瓷用于电池组内的热界面材料(TIM)和冷却板,以管理热量并确保均匀的温度分布。这种应用不仅提高了电池的效率和寿命,而且提高了电动汽车的安全性和可靠性。

未来前景与创新

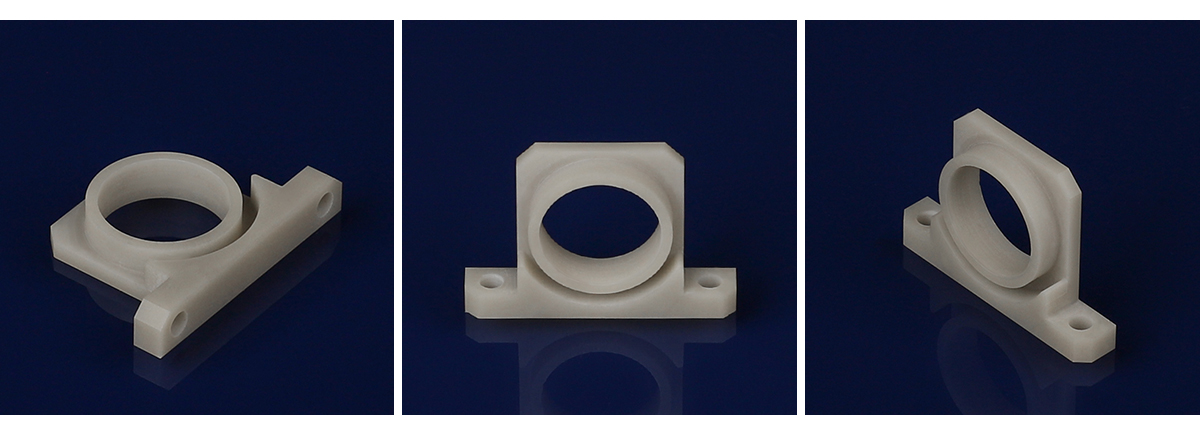

陶瓷领域正在进行的研究和开发有望进一步提高氮化铝的性能和应用。制造工艺的创新,如增材制造和先进的烧结技术,有望提高AlN陶瓷的成本效益和性能。这些进步可能会扩大其在汽车行业的应用,从更高效的电力电子到下一代传感器等。

随着汽车行业不断向更大的电动化和自主化发展,对能够满足严格性能要求的材料的需求只会增长。氮化铝陶瓷具有独特的热、电和机械性能,在这一转变中发挥着至关重要的作用。通过提高效率、可靠性和耐用性,AlN陶瓷为汽车技术的进步做出了重大贡献,为更可持续和高性能的未来铺平了道路。

氮化铝陶瓷具有众多优点,可满足汽车行业的复杂需求。它们卓越的导热性、电绝缘性、机械强度、轻质性能和化学稳定性使其成为从动力总成部件到先进电子系统等广泛应用的理想选择。随着行业的不断创新和发展,AlN陶瓷的作用将变得更加突出,推动车辆性能、效率和可持续性的提高。氮化铝陶瓷融入汽车设计不仅是材料科学的进步,也是迈向汽车工程未来的关键一步。