氮化铝(AlN)陶瓷由于其优异的导热性、电绝缘性和化学稳定性,近年来得到了广泛的认可。这些独特的性能使AlN陶瓷成为先进技术应用中的关键材料,特别是在晶圆制造行业中。

氮化铝陶瓷具有多种性能,使其非常适合各种高性能应用。主要特征包括:

1.高导热系数:AlN陶瓷的导热系数高达285 W/mK,是高效散热至关重要的热管理应用的理想选择。

2.电绝缘:尽管AlN陶瓷具有很高的导热性,但它们仍保持着优异的电绝缘性能,介电常数约为8.5,电阻率大于(10^{12})Ω·cm。

3.机械强度和硬度:AlN陶瓷以其机械坚固性而闻名,维氏硬度约为1100 kg/mm²,适用于承受机械应力的结构部件。

4.化学稳定性:这些陶瓷在大多数环境中都是化学惰性的,能抵抗许多酸和碱,这提高了它们在各种应用中的耐用性和寿命。

5.热膨胀系数:AlN的热膨胀系数接近硅的热膨胀率,降低了热应力,使其与硅基器件兼容。

氮化铝陶瓷的生产涉及几个复杂的步骤,每个步骤都对实现所需的材料性能至关重要。

1.粉末合成:通过铝的直接氮化或氧化铝的碳热还原等方法合成高纯度氮化铝粉末。合成方法的选择影响最终产物的纯度和粒度分布。

2.粉末加工:合成的AlN粉末经过研磨和筛分,以获得均匀的粒度。引入粘合剂、增塑剂和分散剂等添加剂以促进成型过程。

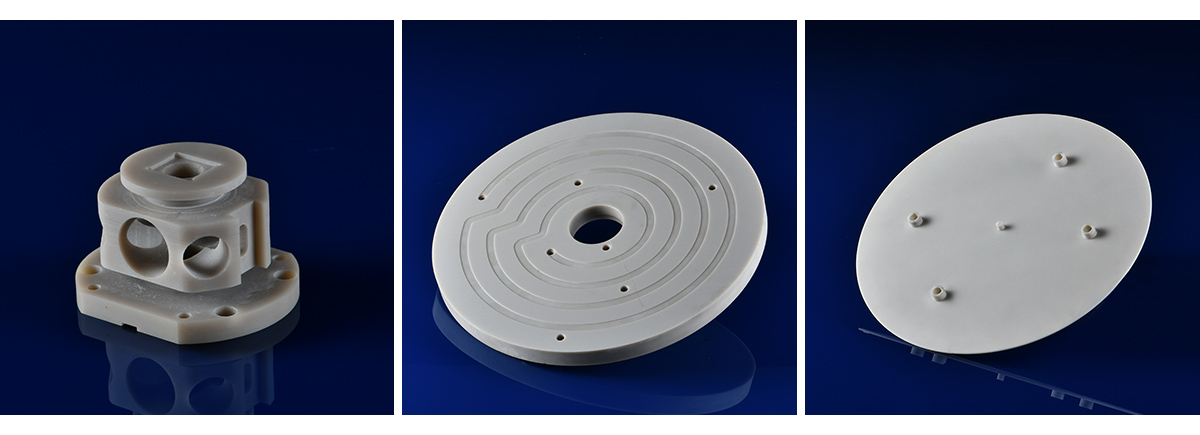

3.成型:使用单轴压制、等静压或挤压等技术将加工后的粉末成型为所需形状。注塑成型也适用于复杂的几何形状。

4.烧结:成型坯体在氮气气氛中在高温(1700-2000°C)下烧结,以实现致密化。烧结过程至关重要,因为它直接影响陶瓷的微观结构,从而影响陶瓷的热性能和机械性能。

5.后烧结工艺:进行机械加工、研磨和抛光,以满足严格的尺寸公差和表面光洁度要求。由于AlN陶瓷的硬度和脆性,这些工艺特别具有挑战性。

晶圆制造业是半导体生产的核心,严重依赖能够满足严格性能标准的材料。氮化铝陶瓷因其优异的性能在该行业发挥着关键作用。

1.散热元件:AlN陶瓷在半导体器件中用作衬底和散热器。它们的高导热性确保了有效的散热,保护敏感的电子元件不过热,从而提高了设备的可靠性和性能。

2.晶圆载具和卡盘:晶圆处理的精度对半导体制造至关重要。AlN陶瓷具有较高的机械强度和热稳定性,被用作晶片载体和卡盘,确保在加工过程中最大限度地减少热膨胀和变形。

3.电介质层:在某些半导体器件中,AlN陶瓷由于其优异的电绝缘性能而用作电介质层。这种应用在高频和高功率电子设备中尤其相关。

4.晶体生长坩埚:AlN陶瓷用于生产生长碳化硅(SiC)和氮化镓(GaN)晶体的坩埚。它们的化学稳定性和高熔点使其适用于高温工艺。

AlN陶瓷的硬度和脆性使加工和精处理过程变得困难和昂贵。研磨和抛光需要专业的金刚石工具,即使如此,实现所需的表面光洁度和尺寸精度也可能具有挑战性。尽管AlN陶瓷的热膨胀系数相对较低,但在快速的温度变化过程中,它们仍然会受到热应力。这种应力可能导致开裂或翘曲,尤其是在较大的部件或具有复杂几何形状的部件中。

氮化铝陶瓷是一类在高科技行业,特别是晶圆制造领域具有巨大潜力的杰出材料。它们具有高导热性、电绝缘性和机械强度的独特组合,在需要高效热管理和结构可靠性的应用中不可或缺。然而,AlN陶瓷的加工带来了相当大的挑战,需要不断的研究和创新。

烧结技术、表面处理和复合材料开发方面的进步有望克服这些挑战,释放氮化铝陶瓷的全部潜力。随着对高性能电子器件的需求持续增长,AlN陶瓷在半导体行业的重要性将增加,推动这一重要领域的进一步技术进步和创新。